In Zeiten des Sonnenscheins

Wahrscheinlich haben Sie sich in den letzten Wochen viel mit Sonnencreme eingerieben. Das ist sinnvoll, denn Sie wollen Ihre Haut vor der UV-Strahlung des Sonnenlichts schützen. Nicht so rot wie ein Hummer aussehen.

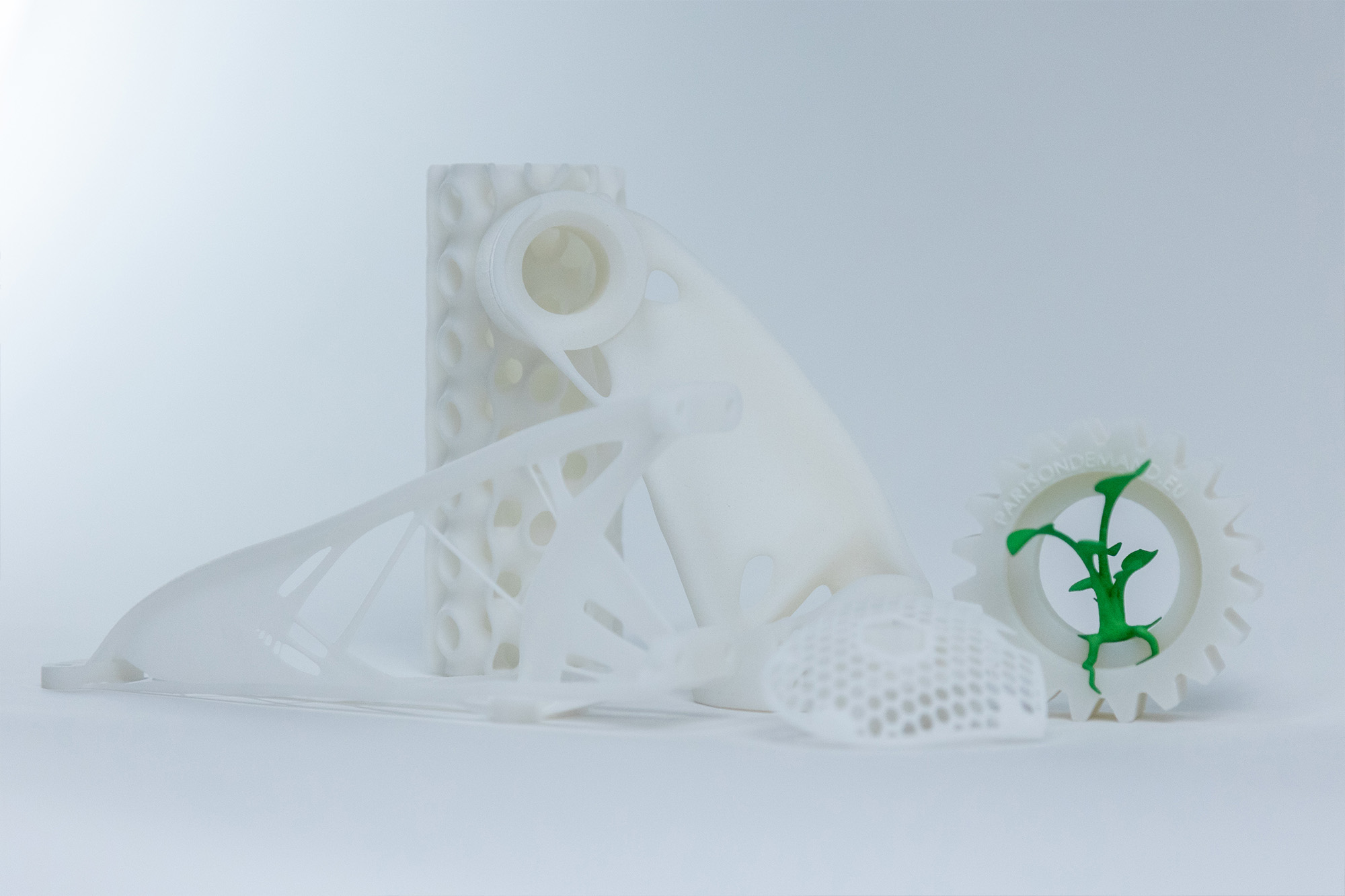

Auch Ihre Kunststoffteile neigen dazu, sich zu verfärben, wenn sie UV-Licht ausgesetzt sind. Jetzt haben Sie schon das Glück, dass Parts On Demand Ihre Teile mit dem SLS-Verfahren herstellt. Das gibt ein bisschen mehr Möglichkeiten als wenn sie über SLA gemacht werden.

Gut, diese Verfärbung. Eigentlich ist die Verfärbung von Kunststoff nichts anderes als eine Oxidation, genau wie Rost bei Metallen. Weißer Kunststoff wird nach einiger Zeit cremegelb. Sie kennen dieses Verfahren wahrscheinlich von Gartenmöbeln aus Kunststoff.

Das Gleiche gilt für 3D-gedruckte Teile. Wenn sie längere Zeit dem Sonnenlicht ausgesetzt sind, vergilben die weißen Teile, die schwarzen Teile bekommen eine Art braunen Glanz.

Die Ursache für diese Oxidation ist nicht Feuchtigkeit – wie bei Metallen – sondern UV-Licht. Um dem entgegenzuwirken, haben wir ein paar Möglichkeiten für Sie.

Die erste Möglichkeit: eine Beschichtung, mit der Sie Ihr Teil anziehen, als wäre es ein T-Shirt.

Die zweite Möglichkeit: ein UV-beständiges Additiv, mit dem wir Ihre Partie imprägnieren. Es ist also wie Ihre Sonnencreme, nur mit einer etwas längeren Haltbarkeit.

Option eins

Die erste Lösung ist eine Beschichtung. So wie man Metalle mit einem Anstrich schützen kann, kann man das auch mit Kunststoffen tun. Dabei wird die Oberfläche vollständig mit einem Industrielack versiegelt. Ihr Teil sieht glatt aus und ist vor UV-Strahlen geschützt

Aber für technische Teile ist eine Beschichtung nicht immer die ideale Lösung. Eine Beschichtung kann Schäden verursachen, und außerdem bedeutet sie eine zusätzliche Schicht, die Sie bei Ihren Abmessungen und Toleranzen berücksichtigen müssen. Kommen wir zu unserer zweiten Option.

Option zwei

So wie wir bei Parts On Demand Teile mit einer Farbe imprägnieren können, können wir sie auch mit einem UV-Stabilisator imprägnieren. Oder sogar eine Kombination aus beidem.

Unter dem Einfluss von Druck und Wärme dringen sowohl der UV-Stabilisator als auch der Farbstoff in die Oberfläche des Bauteils ein. Die Moleküle des Stabilisators reagieren, wenn sie dem UV-Licht ausgesetzt werden, und schützen die Farbe und den Kunststoff selbst.

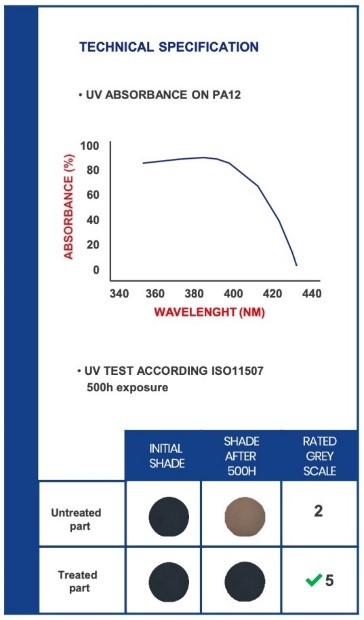

Das Ergebnis ist in einem so genannten ISO11507-Belichtungstest zu sehen. Damit messen wir die „Lichtechtheit“ der Farbe zu Beginn des Tests und nach 500 Stunden UV-Belichtung. Die Farbabweichung wird auf einer Skala von 1 bis 5 bewertet, wobei 5 bedeutet, dass keine Abweichung vorliegt, und 1, dass die Farbe vollständig verblasst ist.

Wir haben diesen Test mit schwarzen Teilen durchgeführt. Ein unbehandeltes Bauteil erreichte auf dieser 5-Punkte-Skala nach 500 Stunden Einwirkung einer UV-Lichtquelle die Note 2. Das gleiche Teil, das mit dem UV-Stabilisator behandelt wurde, erreichte nach denselben 500 Stunden Belichtung eine 5! Das bedeutet, dass es seine ursprüngliche Farbe beibehalten hat, ohne zu verblassen.

Cool, nicht wahr?

Aber im Gegensatz zu unseren Teilen verfärben sich die meisten Menschen gerne ein wenig, wenn sie der Sonne ausgesetzt sind. Aber die richtige Farbe – und deshalb schmieren wir.