Das Verfahren des selektiven Lasersinterns (SLS)

Kurzum

Mit diesem Leitfaden möchten wir Ihnen Tipps geben, wie Sie Ihr Design für den SLS-Druck optimieren können. Doch bevor wir uns mit Toleranzen, Materialien und Konstruktionsmerkmalen beschäftigen, wollen wir uns die Besonderheiten des 3D-Druckverfahrens bei Parts on Demand genauer ansehen.

Schritt 1: Bauvorbereitung

Sobald das CAD-Modell eines Teils fertiggestellt ist, muss es für den Druck vorbereitet werden. Wir beurteilen jedes einzelne Teil, um die ideale Ausrichtung für den Druckprozess zu bestimmen. Die Ausrichtung hat einen sehr großen Einfluss auf die Toleranzen und das Finish des Teils.

In einer SLS-Druckcharge können mehrere Teile gedruckt werden. Unsere Mitarbeiter verwenden ein Softwareprogramm, um das verfügbare Bauvolumen zu maximieren und jede Charge zu optimieren. Das Programm berechnet die Druckzeit und wandelt die CAD-Modelle in Schichten um, die dem Drucker zugeführt werden.

Schritt 2: SLS-Druck

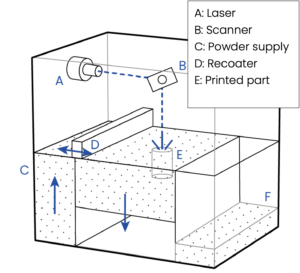

Bei SLS wird das Modell, wie bei jedem anderen 3D-Druckverfahren auch, Schicht für Schicht aufgebaut. Beim SLS-Verfahren wird jedoch kein Filament verwendet, sondern die Teile werden in einem Pulverbett gedruckt.

Ein so genannter Recoater trägt eine dünne Pulverschicht auf die Bauplattform auf. Diese Schicht wird erhitzt, und ein Laser schmilzt eine dünne Scheibe des Produkts in dieser Schicht. Dieser Vorgang wird wiederholt, bis alle Scheiben des Produkts geschmolzen sind.

Das von uns verwendete Standardpulver ist Nylon (PA 12). Dieses Material zeichnet sich durch eine relativ hohe Festigkeit und Flexibilität aus. SLS hat eine Standardschichtung von 0,1 mm pro Schicht, und aufgrund der matten Oberfläche sind die Produkte weniger schichtweise sichtbar als bei FDM.

Schritt 3: Kühlung und Reinigung

Nach Abschluss des Prozesses hat die Druckkammer immer noch eine Temperatur von 70 °C, viel zu heiß, um sie zu bedienen. Jede Charge wird leicht abgekühlt und anschließend in den Auspackraum gebracht, wo sie 12 bis 50 Stunden lang weiter abgekühlt wird.

Nach dem Abkühlen wird der Pulverkuchen manuell ausgepackt, um alle Einzelteile zu entnehmen. Das überschüssige Pulver wird aufgefangen und dem Prozess wieder zugeführt. Die Möglichkeit, das überschüssige Material direkt wiederzuverwenden, macht den SLS-Druck zu einer der effizientesten Fertigungsmethoden.

Anschließend werden die Teile mit Glasperlen gestrahlt, um überschüssiges Pulver zu entfernen und die Oberfläche ein wenig aufzurauen.

Schritt 4: Nachbearbeitung

Die Teile sind nun einsatzbereit. Es können jedoch mehrere Nachbearbeitungsschritte durchgeführt werden, um die Oberflächenqualität oder das Aussehen zu verbessern. Kugelstrahlen oder Färben zum Beispiel. Wir werden diese Nachbearbeitungsschritte in den folgenden Kapiteln näher erläutern.